مصرف برق دستگاههای لیزر و راهکارهای کاهش هزینه انرژی

هر کسبوکاری که از دستگاه لیزر استفاده میکند، باید بداند انرژی برق یکی از هزینههای ثابت و مهم است. مصرف برق تنها بخشی از هزینهٔ عملیاتی نیست، بلکه تأثیر بزرگی روی قیمت تمام شده محصول، سودآوری و رقابت در بازار دارد. در این مقاله:

- مقدار معمول مصرف برق دستگاههای لیزر در وضعیتهای مختلف را مقایسه میکنیم.

- تأثیر نوع لیزر (CO₂ vs فیبر) و محیط عملیاتی بررسی میشود.

- راهکارهایی کاربردی برای کاهش مصرف برق ارائه میشود.

- چند مثال واقعی و عددی داده میشود تا بتوان براساس آن تصمیم گرفت.

مصرف برق معمول دستگاههای لیزر

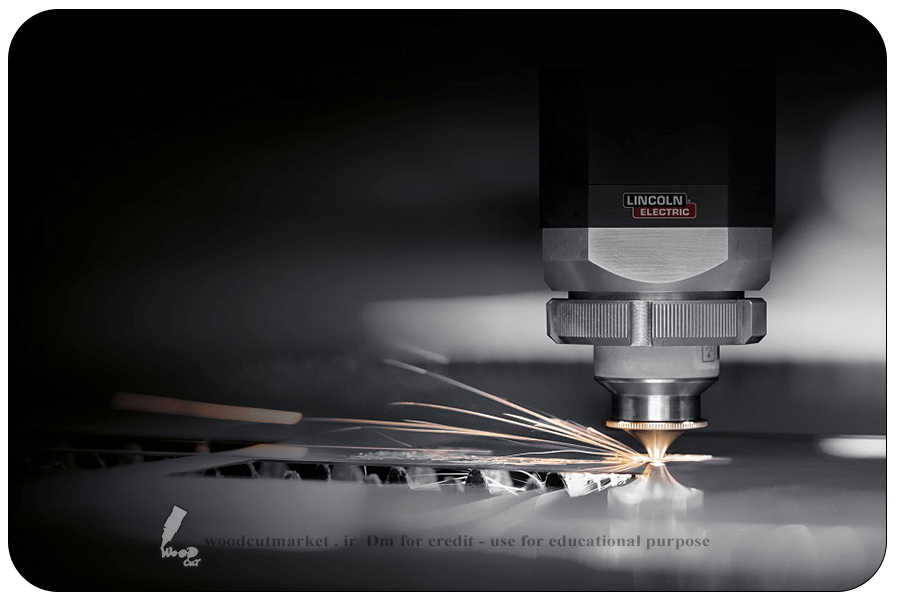

مصرف برق دستگاههای لیزر یکی از عوامل کلیدی در انتخاب و بهرهبرداری از این تجهیزات است. توان مصرفی نهتنها هزینه انرژی را تحت تأثیر قرار میدهد، بلکه بر نیاز به زیرساخت برق، سیستمهای خنککننده و حتی عمر مفید دستگاه نیز اثرگذار است. در این بخش به بررسی مصرف انرژی بر اساس نوع لیزر و توان خروجی میپردازیم.

۱. لیزر فیبر (Fiber Laser)

لیزرهای فیبر به دلیل بازدهی بالاتر، انتخاب محبوب صنایع مدرن هستند.

توان پایین تا متوسط (۱-۲ کیلووات): مصرف برق آنها در ساعات کاری عادی بین ۱۰ تا ۱۵ کیلووات است.

وضعیت آمادهبهکار: در حالت استندبای، سیستمهای جانبی مانند کنترلر و چیلر همچنان حدود ۵ تا ۸ کیلووات مصرف دارند.

بازدهی: راندمان تبدیل انرژی برق به نور لیزر (Wall-Plug Efficiency) بین ۳۰ تا ۵۰ درصد است که نسبت به CO₂ لیزر بسیار بهینهتر محسوب میشود.

نکته: این نوع لیزرها به دلیل کارایی بالاتر، در درازمدت هزینه انرژی کمتری نسبت به توان خروجی واقعی دارند.

۲. لیزر CO₂

لیزرهای CO₂ همچنان در کار با متریالهای غیرفلزی (مثل چوب، پلکسی و چرم) پرکاربرد هستند.

توان پایین تا متوسط (۱۰۰ تا ۲۰۰ وات): مصرف کل سیستم (تیوب لیزر، چیلر، اگزوز و کنترلر) حدود ۱ تا ۳ کیلووات بر ساعت است.

وضعیت آمادهبهکار: حتی در حالت استندبای، تجهیزات جانبی همچنان برق مصرف میکنند، هرچند کمتر از زمان کار کامل.

بازدهی: تنها حدود ۱۰ تا ۱۵ درصد انرژی برق به لیزر مفید تبدیل میشود و مابقی در قالب گرما هدر میرود.

نکته: برای کارهای هنری و تولیدات سفارشی کوچک، این مصرف قابل مدیریت است، اما در خطوط تولید بزرگ، هزینه انرژی چشمگیر خواهد بود.

مثالهای واقعی

- یک دستگاه فیبر لیزر صنعتی میانرده هنگام برش مداوم ورقهایی با ضخامت متوسط، مصرف برقی در حدود ۱۸-۲۵ کیلوواتساعت دارد. tianchengroup.com+2Artizono+2

- یک لیزر CO₂ رومیزیِ با تیوب ~100 وات هنگام حکاکی یا برش سبک ممکن است در مجموع با تجهیزات جانبی (فن، سیستم خنککننده، مکش دود) به حدود ۱-۲ کیلووات مصرف برسد. ADH Shop+2infocomm.ky+2

چرا مصرف برق لیزر مهم است

تأثیر بر هزینههای عملیاتی

- برق معمولاً یکی از بزرگترین هزینههای جاری در کارگاه لیزری است. اگر ساعت کاری دستگاه بالا باشد، اختلاف بین دستگاه با مصرف بهینه و غیر بهینه میتواند چند میلیون تومان در ماه باشد.

- در مقیاس صنعتی و تولید انبوه، استفادهٔ ناکارآمد از برق میتواند اختلاف سود را از قابل توجه به ناکافی تغییر دهد.

تأثیر محیطی

- مصرف بالای برق معمولاً همراه با تولید گازهای گلخانهای است، مخصوصاً در کشورهایی که برق از سوختهای فسیلی تولید میشود.

- با بهبود کارایی و کاهش مصرف برق، میتوان ردپای کربنی (Carbon Footprint) را کاهش داد.

تأثیر بر زندگی دستگاه و قطعات مصرفی

- مصرف برق زیاد همراه با کار با توان بالا مداوم، باعث گرم شدن بیش از حد میشود که عمر تیوب/منبع لیزر، لنز و آینهها را کاهش میدهد.

- نگهداری نکردن تجهیزات جانبی مانند سیستم خنککننده یا فیلتر مکش باعث کارکرد سختتر و مصرف برق بیشتر میشود.

راهکارهای کاهش مصرف برق

تنظیم توان و سرعت مطابق با ضخامت ماده

- اگر مادهای نازک است، نیازی به توان بالا نیست. کاهش توان و افزایش سرعت برش میتواند مصرف برق را کاهش دهد. HARSLE+1

- مثال: برای آکریلیک ضخامت پایین یا چوب نازک، استفاده از لیزر CO₂ 80-100 وات با سرعت زیاد به جای 150 وات با سرعت کم. LaserHints

استفاده از تکنولوژیهای لیزر فیبر به جای CO₂

- فیبرها بازدهی بالاتری دارند؛ انرژی الکتریکی بیشتری را به پرتو مؤثر تبدیل میکنند. Maxcool CNC+3Artizono+3kimla.pl+3

- اگر میخواهی دستگاه جدید بخری یا تعویض کنی، لیزر فیبر گزینه بهتری است برای برش انواع فلزات و حتی بعضی مواد غیرفلزی با بازدهی بهتر.

بهینهسازی سیستم خنککننده و محیط کاری

- استفاده از چیلرهای کارآمد و نگهداری مناسب آنها؛ جلوگیری از نوسانات دما. ADH Shop+1

- سیستم مکش دود و فیلتر قابل اعتماد؛ هوا و فیلتر تمیز باعث کاهش مصرف فن و مکش میشود.

ویژگیهای نرمافزاری و عملیاتی

- نرمافزار بهینهسازی مسیر برش (nesting) باعث کاهش زمان حرکت بیهوده و هدر رفت مواد و برق میشود. ADH Shop+1

- حالت آمادهبهکار خودکار یا sleep modes: وقتی دستگاه غیرفعال است، مصرف برق جانبی را کاهش میدهند. ADH Shop

زمانبندی هوشمند کارها

- اجرای پروژههای سنگین در ساعات خارج از پیک برق اگر تعرفهها متفاوتاند. این کار هزینهٔ برق را کاهش میدهد. ADH Shop+1

- ترکیب کارها برای کاهش زمان آمادهسازی بین کارها.

محاسبه مصرف و مثال عددی

۱. فرمول پایه محاسبه مصرف برق

برای محاسبه میزان برق مصرفی هر دستگاه، از فرمول ساده زیر استفاده میکنیم:

مصرف برق (کیلوواتساعت)=توان دستگاه (کیلووات)×ساعت کار فعال\text{مصرف برق (کیلوواتساعت)} = \text{توان دستگاه (کیلووات)} \times \text{ساعت کار فعال}مصرف برق (کیلوواتساعت)=توان دستگاه (کیلووات)×ساعت کار فعال

توان دستگاه: مقدار توان مصرفی دستگاه به کیلووات (kW)

ساعت کار فعال: مدت زمان روشن بودن و کارکرد واقعی دستگاه (ساعت)

۲. مثال عددی ساده

فرض کنیم دستگاه فیبر لیزری با توان ۳ کیلووات در اختیار داریم که روزانه ۵ ساعت بهصورت فعال کار میکند.

توان دستگاه = ۳ کیلووات

ساعت کار فعال روزانه = ۵ ساعت

محاسبه مصرف برق روزانه:

مصرف روزانه=۳×۵=۱۵ کیلوواتساعت\text{مصرف روزانه} = ۳ \times ۵ = ۱۵ \text{ کیلوواتساعت}مصرف روزانه=۳×۵=۱۵ کیلوواتساعت

اگر هزینه برق هر کیلوواتساعت برابر با ۳۰۰۰ تومان باشد، هزینه برق مصرفی دستگاه به صورت زیر خواهد بود:

هزینه روزانه=۱۵×۳۰۰۰=۴۵,۰۰۰ تومان\text{هزینه روزانه} = ۱۵ \times ۳۰۰۰ = ۴۵,۰۰۰ \text{ تومان}هزینه روزانه=۱۵×۳۰۰۰=۴۵,۰۰۰ تومان

و اگر دستگاه ۲۰ روز در ماه فعالیت کند:

هزینه ماهانه=۴۵,۰۰۰×۲۰=۹۰۰,۰۰۰ تومان\text{هزینه ماهانه} = ۴۵,۰۰۰ \times ۲۰ = ۹۰۰,۰۰۰ \text{ تومان}هزینه ماهانه=۴۵,۰۰۰×۲۰=۹۰۰,۰۰۰ تومان

۳. نکات مهم در محاسبه مصرف برق

توان نامی دستگاه: معمولاً روی پلاک دستگاه نوشته شده، اما ممکن است مصرف واقعی کمی بیشتر یا کمتر باشد.

ساعات کار فعال: تنها زمانی که دستگاه واقعاً بار کاری دارد را حساب کنید، نه زمان روشن بودن در حالت آماده به کار (Standby).

مصرف جانبی: دستگاههای لیزر علاوه بر توان لیزر، ممکن است قطعات جانبی (مانند سیستم خنککننده، سیستم کنترل، فنها و غیره) نیز برق مصرف کنند که در محاسبه کل باید در نظر گرفته شوند.

۴. مقایسه مصرف برق و هزینه بین دستگاههای لیزر CO₂ و فیبر لیزر

در جدول زیر، مصرف برق، هزینه و مزایای دو نوع دستگاه پرکاربرد در صنعت برش لیزری مقایسه شده است:

| مدل دستگاه | نوع لیزر | کاربرد اصلی | توان خروجی | مصرف برق کل در ساعت (شامل قطعات جانبی) | هزینه برق برای ۱ ساعت (با نرخ ۳۰۰۰ تومان به ازای هر کیلوواتساعت) | مزایا |

|---|---|---|---|---|---|---|

| دستگاه CO₂ 200 وات | CO₂ | برش چوب و پلکسی نازک | 200 وات (۰.۲ کیلووات) | ۲-۳ کیلوواتساعت | ۶,۰۰۰ تا ۹,۰۰۰ تومان | هزینه اولیه پایینتر، مناسب کسبوکارهای کوچک و کارهای سبک |

| دستگاه فیبر لیزر 3 کیلووات | فیبر | برش فلزات متوسط تا ضخیم | ۳ کیلووات | ۱۰-۱۵ کیلوواتساعت | ۳۰,۰۰۰ تا ۴۵,۰۰۰ تومان | عملکرد بهتر در برش فلزات، ضخامت قابل قبول، راندمان بالاتر |

۵. تحلیل و نکات کاربردی

هزینه برق دستگاه CO₂ نسبت به فیبر پایینتر است، اما این دستگاهها معمولا مناسب کارهای سبکتر مانند برش چوب یا پلکسی هستند.

دستگاههای فیبر لیزر به علت توان بالاتر و مصرف بیشتر برق، هزینه برق بالاتری دارند ولی برای برش فلزات ضخیم و صنعتی کاربردی و به صرفهتر هستند.

انتخاب دستگاه مناسب بستگی به نیازهای تولید، حجم کار و نوع مواد دارد. مثلاً اگر کار شما عمدتاً برش فلزات است، فیبر لیزر با وجود هزینه بالاتر برق، بازدهی و کیفیت بالاتری خواهد داشت.

مصرف جانبی (مانند سیستم خنککننده) را نباید فراموش کرد، چون میتواند تا ۳۰٪ مصرف کل برق دستگاه را افزایش دهد.

۶. جمعبندی

برای برآورد هزینه برق دستگاههای لیزر، ابتدا توان دستگاه و ساعات کار فعال را مشخص کنید.

هزینه برق = توان × ساعات کار × قیمت هر کیلوواتساعت

با مقایسه هزینه و نیازهای عملیاتی، نوع دستگاه مناسب را انتخاب کنید.

هزینه برق در طول زمان تأثیر زیادی در هزینههای کلی تولید دارد؛ پس انتخاب دقیق دستگاه و بهینهسازی مصرف انرژی اهمیت بالایی دارد.

مزایا مالی و اقتصادی

- کاهش هزینههای برق => افزایش حاشیه سود

- کاهش استهلاک دستگاهها و منابع مصرفی (لنز، تیوب، سیستم خنککننده) => کاهش هزینههای تعمیر و نگهداری

- در درازمدت قابلیت رقابتی بیشتر در بازار به خاطر هزینه پایینتر تولید

چالشها و ملاحظات

- دستگاههایی که خیلی قدیمیاند شاید نتوانند حالت standby یا sleep خوبی داشته باشند؛ نیاز به تعویض کارت کنترل یا افزودن مدول است.

- هزینهٔ اولیه تعویض سیستم خنککننده یا ارتقاء لیزر فیبر ممکن است زیاد باشد — باید محاسبهٔ بازگشت سرمایه انجام شود.

- دقیق بودن تنظیمات سرعت، فوکوس، فشار گاز کمکی نیازمند آزمون و خطاست؛ ممکن است ابتدا کیفیت برش کاهش یابد و نیاز به تکرار داشته باشد.

توصیهها عملی برای کارگاهها

برای کاهش هزینههای برق و افزایش بهرهوری دستگاههای لیزر، رعایت نکات زیر بسیار مؤثر است:

1. اندازهگیری دقیق مصرف برق دستگاه با ابزارهای حرفهای

استفاده از واتمتر یا دستگاههای اندازهگیری مصرف انرژی، پایه و اساس هر برنامه بهینهسازی است.

با اندازهگیری مصرف واقعی در شرایط کاری معمولی، میتوانید دقیقتر مصرف برق را پایش کرده و نقاط پرت انرژی را شناسایی کنید.

2. استفاده از لیزر با بازده بالا (Fiber Laser در صورت امکان)

لیزرهای فیبر معمولا بازده انرژی بالاتری نسبت به لیزرهای CO₂ دارند.

اگر شرایط کاری اجازه میدهد، تعویض یا جایگزینی دستگاههای قدیمیتر با لیزر فیبر میتواند مصرف برق را به شکل چشمگیری کاهش دهد.

3. تنظیم توان برش متناسب با ضخامت ماده

نیازی نیست همیشه دستگاه روی بیشترین توان کار کند.

تنظیم توان برش دقیقاً متناسب با ضخامت و نوع ماده باعث کاهش مصرف انرژی و افزایش عمر دستگاه میشود.

4. نگهداری منظم قطعات حساس

لنز، آینه، تیوب و سیستمهای خنککننده باید به طور دورهای تمیز و بررسی شوند.

آلودگی یا خرابی این قطعات باعث افزایش مصرف برق و کاهش کیفیت برش میشود.

5. استفاده از نرمافزارهای بهینهسازی مسیر حرکت هد (Nesting)

نرمافزارهای nesting با چیدمان هوشمند قطعات روی ورق، ضایعات مواد را کاهش داده و زمان حرکت هد را به حداقل میرسانند.

کاهش زمان حرکت هد به معنی کاهش مصرف انرژی جانبی است.

6. فعال کردن حالت خاموشی خودکار یا کاهش مصرف تجهیزات جانبی

در زمانهایی که دستگاه در حالت بیکار (Idle) یا بلاتکلیفی است، سیستمها و تجهیزات جانبی باید به صورت خودکار به حالت مصرف پایین یا خاموشی بروند.

این کار به طور قابل توجهی مصرف انرژی کلی را کاهش میدهد.

7. زمانبندی تولید در ساعات با تعرفه برق کمتر

اگر در کشور شما تعرفههای زمانی برای برق وجود دارد، بهتر است تولید و برش در ساعات کمبهای برق انجام شود.

این استراتژی باعث کاهش هزینه نهایی مصرف برق خواهد شد.

نتیجهگیری

مصرف برق یکی از مهمترین هزینههای عملیاتی در کار با دستگاه لیزر است. اما با انتخاب فناوری مناسب، تنظیم دقیق دستگاه، نگهداری درست و روشهای نرمافزاری و عملیاتی مناسب، میتوان این هزینه را بهطور قابل توجهی کاهش داد. این کاهش هزینه نه تنها به سود بیشتر منجر میشود، بلکه به کارایی بیشتر، عمر بالاتر دستگاه و در نهایت کیفیت بهتر محصولات میانجامد.